У нас не было сомнений, откликаться ли на приглашение российского представительства фирмы Nissan оценить систему контроля качества на заводе в Каменке. В памяти ещё свежи впечатления от поездки в Калугу на завод концерна Volkswagen, где журналистам показали лабораторию по проверке качества комплектующих. Каким пыткам ниссановцы подвергают свой пластик или тканевую обивку? Или, возможно, они удивят чем-то другим?

Как оказалось, ни о какой лаборатории наподобие фольксвагеновской речи не идёт. Неоткуда ей взяться. По словам генерального директора ООО «Ниссан Мэнуфэкчуринг Рус» Дмитрия Михайлова, пока степень локализации в зависимости от модели (Teana или

На предприятие нас пригласили для знакомства с общей системой контроля качества на производстве. Главный девиз тут: «Не принимай, не делай, не передавай дефект». «Правило трёх „не“», как говорят заводчане. Суть в том, что каждый отдел должен следить не только за своей работой, но и за тем, как свои обязанности выполняет предыдущий. К тому же на всех этапах производства автомобиля за отсутствием дефектов следят инспекторы качества, которые по результатам тщательного осмотра «ставят автограф» в соответствующем документе (клеится он на кузов машины). Всегда есть с кого спросить, если что.

Всё начинается с отдела логистики (на фото вверху). Напрямую из Страны восходящего солнца приходит примерно по три тысячи деталей на каждый автомобиль. Всё это инспектируется, и, если по каким-то причинам машинокомплект оказывается неполным, детали незамедлительно дозаказывают. Некоторые из них могут идти до пяти месяцев! Кстати, именно в отделе логистики гостям предприятия нужно быть особенно внимательными: погрузчики носятся практически без пауз, заезжая иногда на «пешеходные» дорожки.

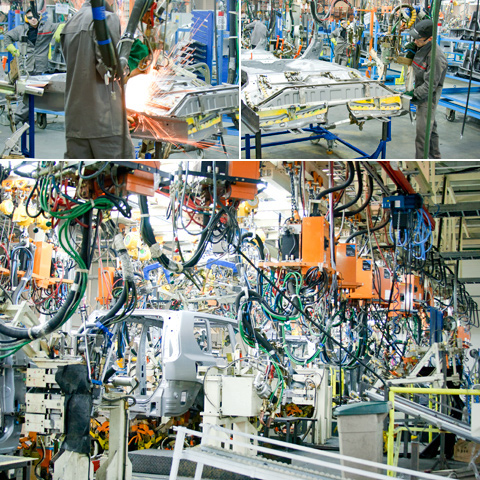

Дальше — цех сварки площадью 6000 м². Самостоятельно орудующих роботов здесь нет. Люди — 91 человек, включая восемь мастеров и 75 операторов, — управляют специальными манипуляторами. Сложность в том, что завод выпускает три абсолютно разных автомобиля. Но Михайлов уверяет, что это не проблема: переналадка оборудования занимает от нескольких секунд до шести минут, а российские сварщики даже более квалифицированные, чем их японские коллеги: нашим больше операций приходится делать. Готовые кузова выборочно отправляют на ультразвуковую проверку сварных швов, промеры зазоров, перепадов дверей, капота и багажника, а потом на инспекцию силовой структуры и геометрии. Работники на контрольных постах трудятся скрупулёзно, нашему появлению не удивлены.

Парадокс: ради того чтобы показать нам, как пекутся о качестве в окрасочном цехе, технологию соблюдения качества пришлось нарушить. В принципе сюда допускаются только люди в специальных безворсовых комбинезонах. А мы — в тканевых халатах. Хотя, по словам заводчан, даже микроскопические ворсинки с обычной одежды на окрашенном кузове будут заметны — лак вспучится. Впрочем, это поправимо полировкой. Ниссановцы не стесняются признавать то, что дефекты при покраске присутствуют почти всегда. Например, на Теане, находившейся на тот момент на финальной проверке, эксперты нашли 15 небольших недочётов ЛКП. Любопытно: ранее кузов уже инспектировали на выходе из окрасочной камеры Durr и «печки». В конечном счёте недостатки найдены и устранены.

- В покрасочных камерах Durr люди наносят базовую эмаль на кузов, а роботы — последние слои краски и лака, коего на Теану, к примеру, уходит до двух с половиной литров.

- Дефекты ЛКП разделяют на те, которые можно устранить за три с половиной минуты, и все остальные. Для последних есть специальный бокс, где во время нашего визита гремел агрессивный вокал Сандры Насич из Guano Apes.

- Яркий фонарь и зоркий глаз — инструменты инспектора качества покраски кузова.

А вот и цех окончательной сборки. Здесь окрашенные кузова комплектуют силовыми агрегатами, подвеской, стёклами, монтируют интерьер и внешнее оборудование. Проверка качества на этой стадии включает визуальный осмотр, инструментальную проверку электронных систем и короткие стендовые испытания. Машину сперва разгоняют до 120

Признаться, мы не вынесли из этой поездки ровным счётом ничего нового. Судя по отзывам владельцев российских Ниссанов, продемонстрированные нам меры по контролю качества действенны. Встречаются, конечно, экземпляры, у которых краска на капоте вспучивается или хромирование вздувается. Но не в тех количествах, чтобы смахивало на системную ошибку. Однако и машины ещё свежие: Teana встала на конвейер в июне 2009 года,