Кроссовер BMW iNext должен стать во многих отношениях передовой моделью для бренда. Это касается не только самого автомобиля, но и процесса его производства. Вместе с готовящимся к выходу «ай-некстом» баварцы продолжают осваивать и оттачивать множество необычных технических приёмов и технологий. И по случаю запуска мелкосерийного выпуска прототипов на опытном заводе Pilot Plant в Мюнхене баварцы раскрыли больше подробностей.

Компания заявила, что ещё до того, как модель iNext встанет на поток, будет выпущено до сотни предсерийных прототипов. Эту задачу и взял на себя завод Pilot Plant группы BMW, являющийся частью исследовательского и инновационного центра фирмы. Здесь работают 850 человек и одновременно могут шлифоваться процессы выпуска до шести разных моделей. Немцы подчёркивают, что на конвейере iNext будет собираться вместе с обычными машинами, оснащёнными ДВС, и с заряжаемыми от сети гибридами. Потому все технологии сборки и особенности конструкции, связанные с электроприводом, должны быть органично интегрированы в общее производство.

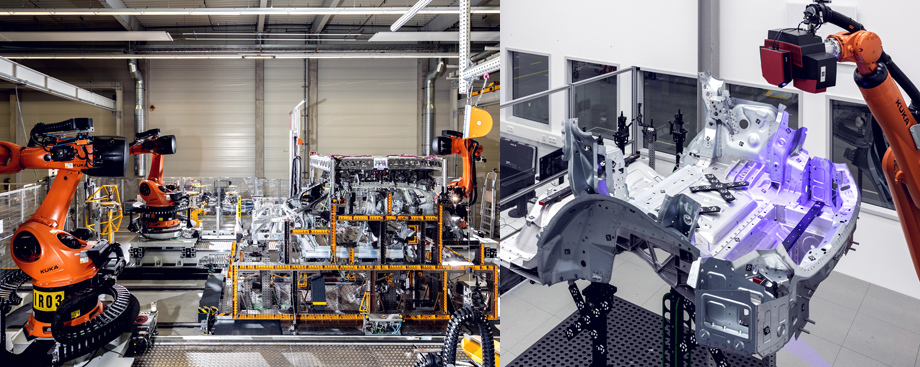

Инновационный центр и Pilot Plant позволяют заблаговременно отработать выпуск не только оригинального кузова машины, но и её силовой установки, и систем помощи водителю, например, протестировать датчики и иную электронику. Во многом эта гибкость обусловлена цифровизацией: измеренные параметры тут же попадают в компьютеры, сверяющие результаты с ранее заданными значениями. Вся эта предсерийная обкатка «ай-некста» поможет оптимизировать процессы его сборки, а значит, ускорить их, подчёркивает автопроизводитель. Здесь же, в Мюнхене, пройдут подготовку специалисты, которые будут работать на серийном производстве этой модели.

Рассказав о пробном выпуске предсерийных машин, компания подтвердила на «ай-нексте» автопилот третьего уровня и снова напомнила, что запас хода на одной зарядке у этой модели превысит 600 км по сложному циклу WLTP. Ещё, как мы помним, компания пообещала в «ай-нексте» изогнутый дисплей и полигональный руль. Серийный выпуск «ай-некста» стартует на заводе BMW в Дингольфинге в 2021 году.