Основное применение трёхмерной печати в автопроме — это быстрое изготовление деталей прототипов машин, макетов узлов, в редких случаях — элементов кузова концептов или мелкосерийных автомобилей от экзотических компаний. А руководители Ford Motor полагают, что 3D-печать завоюет себе место и в массовом производстве. Ключ к успеху технологии — скорость процесса. Недавно фирма Ford скооперировалась с американской компанией Carbon3D. Теперь фордовцы рассказали о первых результатах совместных экспериментов.

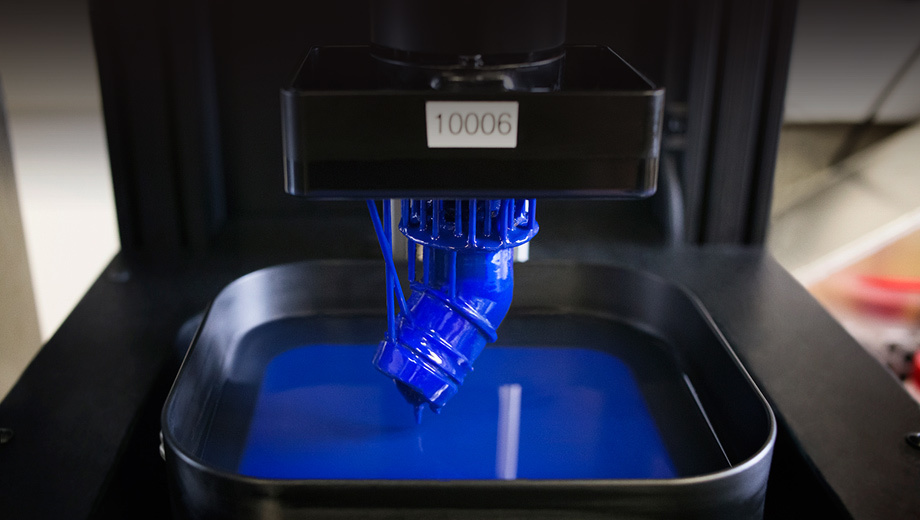

Фирма Carbon3D разработала так называемую технологию производства непрерывной жидкой фазы (CLIP), которая заключается в отверждении слоёв смолы под лучами ультрафиолета (все тонкости, понятно, не раскрываются). По уверению Carbon3D, такой метод работает в 25–100 раз быстрее конкурирующих вариантов 3D-печати.

Ещё важнее, как убедилась компания Ford, что полученные детали удовлетворяют целому букету требований по прочности и выносливости, стойкости к высоким температурам. Фордовцы сообщают, что пока намерены использовать технологию CLIP для опытов и постройки прототипов. Но в будущем, как заявил вице-президент Форда по разработке Радж Наир, такой метод найдёт применение и в массовом производстве автомобильных деталей.

Бонус

Кристиан фон Кёнигсегг, основатель фирмы Koenigsegg, представляя в прошлом году гиперкар One:1, рассказал об одном из самых экзотических его узлов. Это турбокомпрессор с изменяемой геометрией, корпус которого сделан по технологии 3D-печати.

По словам Кёнигсегга, 3D-печать отлично подошла к мелкосерийной модели, в том числе и по экономическим соображениям. Делать литьевые формы и сами отливки было бы дороже, потребовало бы больших усилий для обеспечения хитроумной формы внутренних полостей корпуса. Кроме того, на 3D-принтере фирма изготовила и титановые выхлопные патрубки для купе One:1.