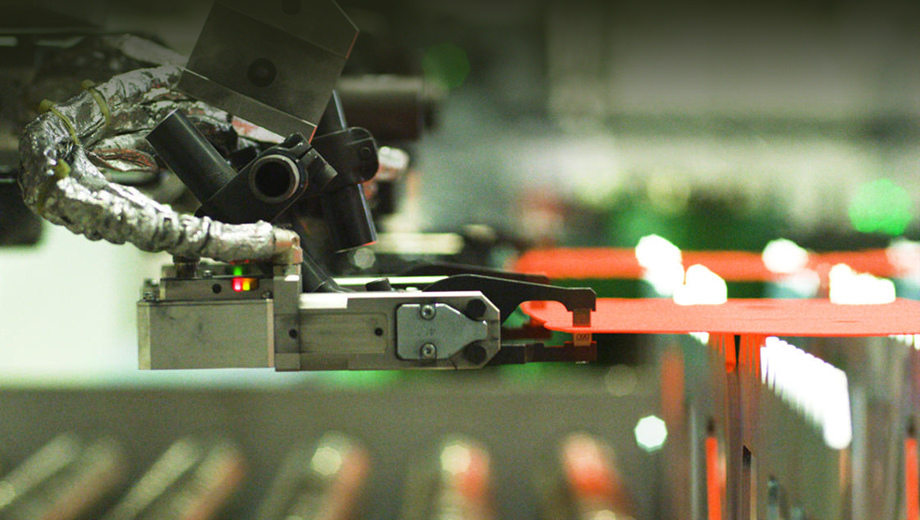

Компания Ford напоминает, что бористая сталь, задействованная в критических местах силового каркаса кузова (передние и средние стойки, усилители в дверях), в пять раз прочнее тех марок сталей, что используются во внешних панелях. Такие высокопрочные детали получают методом горячей штамповки, и это процесс достаточно долгий и трудоёмкий. Но теперь производитель сообщил, что на своём заводе в Саарлуи (Германия) первым в мире автоматизировал его.

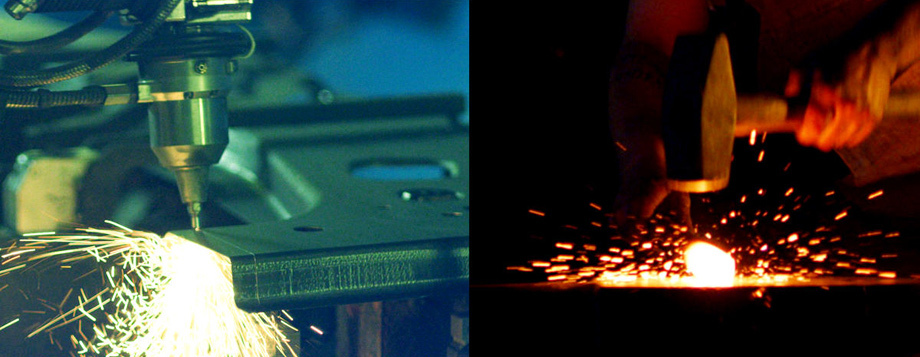

В ходе нового цикла заготовки разогреваются в больших печах до температуры 930 °C. Роботы перегружают их в форму, а далее пресс с усилием 1150 тонн придаёт им желаемый рельеф. На формовку и охлаждение детали уходит всего три секунды. После этих операций прочность элемента кузова уже настолько высока, что удалить излишки материала и скорректировать форму детали обычными методами затруднительно. Потому здесь идут в ход лазеры, в фокусе которых достигается температура в 3000 °C. Они и отрезают с краёв ненужные фрагменты исходного полотна.