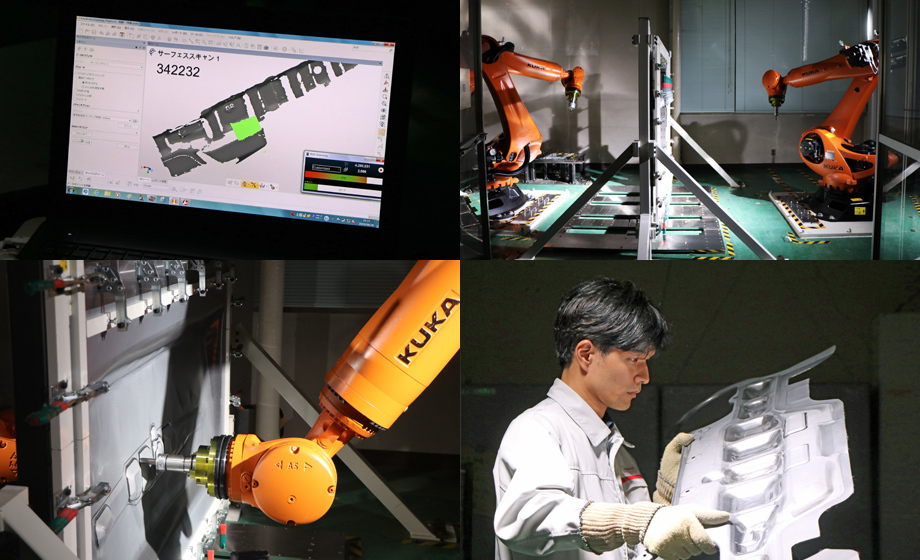

Изготовление штампов для кузовных панелей — весьма дорогостоящий этап постановки модели на поток. Штамп позволяет произвести сотни тысяч серийных деталей, но сначала надо на него раскошелиться. А если модель давно снята с производства, и штампов для неё уже не существует? Выпустить для такой машины кузовную запчасть — проблема. Даже для выколотки вручную нужна какая-то форма, болванка, чтобы была опора для листа и получились нужные линии. Но в Ниссане придумали современный способ, как обойти эти трудности: двухстороннее формование без штампов при помощи пары синхронно движущихся роботов.

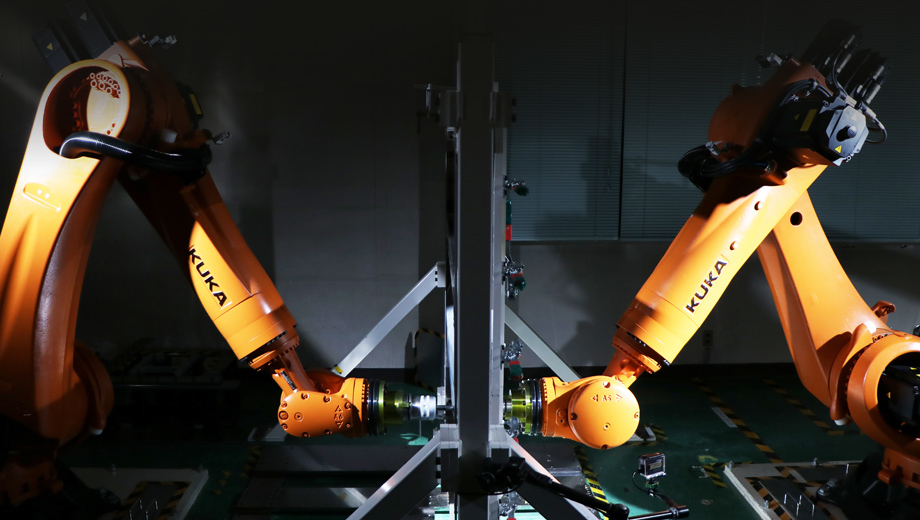

Сама идея в общих чертах выглядит весьма простой. Если взять лист металла и с высокой точностью синхронно с двух сторон надавливать на него в определённых (соседствующих) точках, то, используя правильный инструмент, можно постепенно изгибать и вытягивать отдельные участки листа, подобно тому, как это делает в одно движение штамп. Ранее считалось, что такая техника обработки металла слишком сложна для автоматизации и тем более для коммерциализации.

В Ниссане же сумели добиться прорыва в трёх важных моментах. Японцы разработали программу для высокоточного управления двумя манипуляторами. Инженеры определили оптимальную логику построения траекторий для них, в зависимости от формы требуемой детали. Наконец, японцы создали для роботов инструменты с алмазным покрытием. Оно устранило необходимость в смазке и обеспечило более чистую и гладкую поверхность детали. Компания Nissan планирует коммерциализировать эту технологию для изготовления штучных кузовных панелей старых моделей, для которых детали другим способом уже не выпускаются.