В новом седане Honda Accord, который поступает в продажу в США завтра, 19 сентября, инженеры использовали комбинированный подрамник из алюминия и стали. И впервые в мире к этой важной детали машины они применили новую разновидность сварки, разработанную Хондой: непрерывную ротационную сварку трением. Заметим, для надёжного соединения разнородных металлов автостроители давно научились применять заклёпки, клей и даже несколько вариантов сварки, в том числе трением. Вопрос заключается в конкретном способе реализации этой идеи.

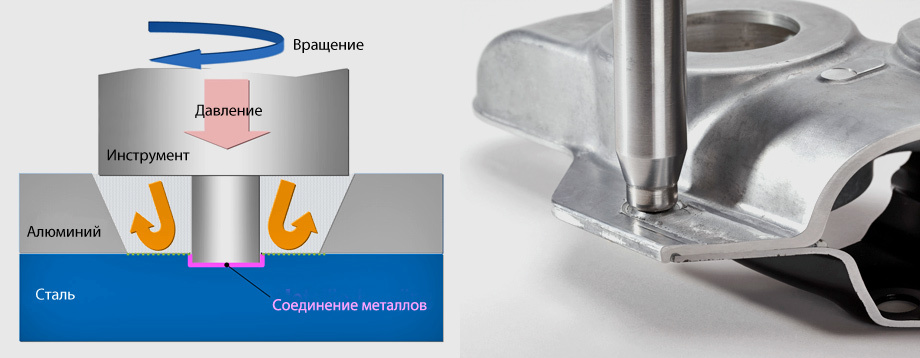

В методе Хонды поверх алюминиевой заготовки, лежащей на стальном листе, по заданной линии непрерывно перемещается быстро вращающийся цилиндрик. Сверху к нему прикладывается большое усилие. Под торцом цилиндра алюминий плавится, и его поток устремляется вниз к стали. В результате совместного действия давления и температуры под центральной частью инструмента два металла проникают друг в друга и формируют связь. Она оказывается даже более прочной, чем при электросварке в инертном газе. А расход электричества на процесс сварки сокращается наполовину. Как при этом была решена проблема электрохимической коррозии, возникающей при постоянном контакте стали и алюминия - японцы не сообщают. Но мы постараемся прояснить этот вопрос.

Добавим, что вскоре свежий американский Аккорд путём самых минимальных поправок превратится в европейский — отныне это единая глобальная модель. Расширение доли алюминиевых частей в его кузове позволило машине сбросить часть веса, что, несомненно, скажется на экономии топлива. Японская компания намерена постепенно распространить новую разновидность сварки на другие модели. Тем более что данный способ пригоден для соединения не только алюминия со сталью, но и просто алюминиевых частей между собой.